来源:开云全站 发布时间:2025-04-21 03:17:34

1.一种箱体焊接方法,其特征是,所述箱体为方形截面筒体结构,沿箱体纵向方向在

箱体相对两侧壁板的内壁上分别设置有导轨组件(3),箱体在安装状态下两侧的导轨组件

步骤1:加工箱体组件(2),成型得到的箱体组件(2)为在长度方向上与箱体相同的折板

步骤2:分别在两个箱体组件(2)的一侧壁板内壁上沿其纵向方向固定安装导轨组件

步骤3:将其中一个箱体组件(2)在工装平台(1)上定位安装,其中箱体组件(2)上未设

置导轨组件(3)的一侧壁板与工装平台(1)配合,箱体组件(2)上设置有导轨组件(3)的一侧

步骤4:在定位安装好的箱体组件(2)内设置支撑组件,支撑组件沿箱体组件(2)的纵向

布置,支撑组件能够至少在箱体组件(2)上的两个截面位置处形成支撑定位,在每个支撑定

位位置处,支撑组件在水平方向上相对设置有两个水平定位部,在竖直方向上相对设置有

两个竖直定位部,两个水平定位部之间的间距等于箱体内相对两侧壁板上导轨的导槽之间

的间距,两个竖直定位部之间的间距等于箱体在竖直方向的宽度,当支撑组件上各支撑定

位位置处的一个竖直定位部在水平设置的箱体组件(2)壁板上定位安装时,各支撑定位位

置处支撑组件的一个水平定位部正好可配合设置到导轨的导槽内;此时支撑组件上各支撑

定位位置处的另一竖直定位部位于与工装平台(1)平行的水平面内,各支撑定位位置处的

另一水平定位部位于与工装平台(1)垂直的竖直平面内;且此时同一支撑定位位置处的两

步骤5:将另一箱体组件(2)装配到支撑组件上,使支撑组件上各支撑定位位置处的另

一水平定位部分别配合设置到该箱体组件(2)上导轨的导槽内,对两个箱体组件(2)在水平

方向上的相对位置做定位;并使该箱体组件(2)上呈水平设置的一侧壁板在支撑组件上

各支撑定位位置处的另一竖直定位部上定位,对两个箱体组件(2)在竖直方向上的相对位

步骤6:对两个箱体组件(2)两端端面做定位,使其两端端面分别位于相互平行的两

个竖直平面内,将两个箱体组件(2)在工装平台(1)上固定,对两者之间的对接位置进行焊

2.根据权利要求1所述的箱体焊接方法,其特征在于,所述支撑组件包括多个支撑定位

单元,步骤4中各个支撑定位单元沿箱体组件(2)纵向方向依次间隔设置到箱体组件(2)上,

3.根据权利要求2所述的箱体焊接方法,其特征在于,所述支撑定位单元包括呈水平设

置的水平定位板(301),两个水平定位板(301)分别位于水平定位板(301)的两端,位于水平

定位板(301)上在其上下两侧分别设置有一个支撑单元,两个支撑单元的外端部分别位于

与水平定位板(301)所在平面平行的平面内,当一个支撑单元的外端部在箱体内壁定位时,

4.根据权利要求1所述的箱体焊接方法,其特征在于,所述步骤1中,其中一个箱体组件

(2)的两个壁板的自由端端部设置有翻边结构,在箱体组件(2)安装时,先将设置有翻边的

箱体组件(2)在工装平台(1)上做定位安装,通过该箱体组件(2)上的翻边结构对另一箱

5.根据权利要求1所述的箱体焊接方法,其特征是,所述步骤2中,在箱体组件(2)上

在工装平台(1)上安装两个相对设置的定位座(201),在工装平台(1)上位于两个定位

座(201)之间分别安装多个侧壁定位件(102),将箱体组件(2)安装到两个定位座(201)之

间,使箱体组件(2)的水平方向壁板在工装平台(1)上配合安装,箱体组件(2)的竖直方向壁

将导轨组件(3)安装到箱体组件(2)壁板的对应位置处,将导轨定位件(202)定位安装

到两个定位座(201)上,并使导轨定位件(202)的定位端配合设置到导轨组件(3)的导槽内,

通过导轨定位件(202)对导轨组件(3)在箱体组件(2)上的安装位置进行定位,在导轨组件

(3)与箱体组件(2)的竖直方向壁板之间设置导轨定位板(203),然后将导轨组件(3)焊接固

6.根据权利要求1所述的箱体焊接方法,其特征是,对箱体组件(2)在工装平台(1)上

将箱体组件(2)两端在相对设置的两个定位座(201)上定位,箱体组件(2)一侧壁板在

将两个箱体组件(2)定位安装后,在形成的箱体的外壁上安装若干加强框(4),在工装

平台(1)上与侧壁定位件(102)相对的位置上设置侧壁固定件(103),侧壁固定件(103)与箱

体另一侧侧壁板之间配合,通过侧壁定位件(102)和侧壁固定件(103)上设置的压紧机构对

加强框(4)进行固定,在侧壁定位件(102)与侧壁固定件(103)之间设置横压板(104),对形

7.根据权利要求1所述的箱体焊接方法,其特征是,还包括在得到的箱体一侧壁板的

将箱体放置在工装平台(1)上,在箱体一侧端部设置箱体定位角铁对箱体一端在工装

平台(1)上做定位,在箱体对应卡板(5)安装位置的两侧侧壁上安装侧壁定位件(102)与

侧壁固定件(103),在侧壁定位件(102)与侧壁固定件(103)上端面之间设置有用于安装卡

板(5)的卡板定位板(402),所述卡板定位板(402)上设置有用于定位卡板(5)的定位通孔,

工装平台(1),所述工装平台(1)上设置有用于固定箱体组件(2)的定位板(101)、侧壁

和箱体支撑工装,所述箱体支撑工装用于在箱体组件(2)焊接时对箱体组件(2)之间进

和/或导轨焊接工装,用于将导轨组件(3)在箱体组件(2)上进行定位安装;

和/或辅助焊接工装,用于对箱体外侧端面上设置的安装卡板(5)进行定位安装。

9.根据权利要求8所述的箱体焊接系统,其特征是,所述箱体支撑工装包括支撑组

所述支撑组件上沿其纵向方向上间隔设置有至少两个支撑定位部,各支撑定位部包括

沿水平方向上相对设置的两个水平定位部和在竖直方向上相对设置的两个竖直定位部,两

个水平定位部之间的间距等于箱体内相对两侧侧壁上导轨组件(3)的导槽之间的间距,两

个竖直定位部之间的间距等于箱体在水平方向的宽度;当支撑组件上各支撑定位部的一个

竖直定位部在箱体一侧壁板上定位安装时,各支撑定位部上的两个水平定位部正好配合设

置在箱体两侧壁板上导轨组件(3)的导槽内,且各支撑定位部上的另一竖直定位部正好与

10.根据权利要求9所述的箱体焊接系统,其特征在于,所述支撑定位部包括水平设置

的水平定位板(301),所述水平定位部位于水平定位板(301)的两端,位于水平定位板(301)

上在其上下两侧分别设置有至少一个支撑杆(302),在支撑杆(302)端部分别形成所述竖直

定位部,所述支撑杆(302)的外端部在箱体内壁上定位安装时,水平定位板(301)正好位于

11.根据权利要求10所述的箱体焊接系统,其特征在于,所述水平定位板(301)两端端

部位于其一侧分别设置有滑动块(303),两个滑动块(303)在水平定位板(301)上呈对角设

置,在两个滑动块(303)端部分别形成与导轨组件(3)配合的所述水平定位部;水平定位板

12.根据权利要求8所述的箱体焊接系统,其特征在于,所述导轨焊接工装包括定位座

(201)和导轨定位件(202),在箱体组件(2)上安装导轨组件(3)的过程中,所述定位座(201)

设置在箱体组件(2)纵向方向两端,所述导轨定位件(202)设置在所述定位座(201)之间,所

述导轨定位件(202)上朝向导轨组件(3)方向一侧端部设置有定位端,所述定位端可伸入设

置到导轨组件(3)内并与其导槽之间配合,所述导轨组件(3)与箱体组件(2)的竖直方向壁

13.根据权利要求8所述的箱体焊接系统,其特征在于,所述辅助焊接工装包括卡板定

位板(402),所述卡板定位板(402)上设置有用于放入卡板(5)的定位通孔。

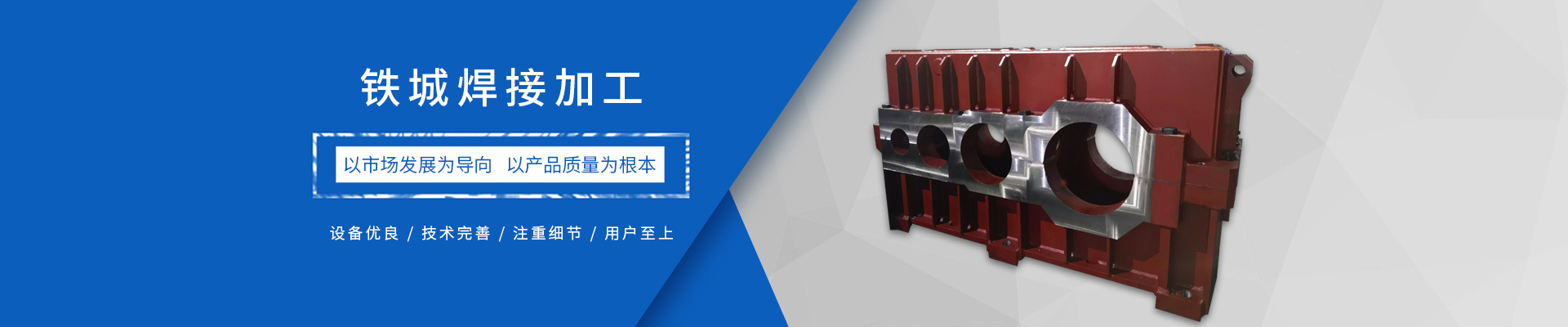

组件起到飞行器在箱体内安装以及飞行器发射时的导向的作用,因此对导轨在箱体内的安

装精度以及两者之间的配合精度有着很高的要求,采用现有的加工方法往往难以满足箱体

为解决上述技术问题,本发明采用的技术方案如下:一种箱体焊接方法,所述箱体

为方形截面筒体结构,沿箱体纵向方向在箱体相对两侧壁板的内壁上分别设置有导轨组

步骤1:加工箱体组件,成型得到的箱体组件为在长度方向上与箱体相同的折板结

步骤2:分别在两个箱体组件的一侧壁板内壁上沿其纵向方向固定安装导轨组件;

步骤3:将其中一个箱体组件在工装平台上定位安装,其中箱体组件上未设置导轨

组件的一侧壁板与工装平台配合,箱体组件上设置有导轨组件的一侧壁板沿竖直方向设

步骤4:在定位安装好的箱体组件内设置支撑组件,支撑组件沿箱体组件的纵向布

置,支撑组件能够至少在箱体组件上的两个截面位置处形成支撑定位,在每个支撑定位位

置处,支撑组件在水平方向上相对设置有两个水平定位部,在竖直方向上相对设置有两个

竖直定位部,两个水平定位部之间的间距等于箱体内相对两侧壁板上导轨的导槽之间的间

距,两个竖直定位部之间的间距等于箱体在竖直方向的宽度,当支撑组件上各支撑定位位

置处的一个竖直定位部在水平设置的箱体组件壁板上定位安装时,各支撑定位位置处支撑

组件的一个水平定位部正好可配合设置到导轨的导槽内;此时支撑组件上各支撑定位位置

处的另一竖直定位部位于与工装平台平行的水平面内,各支撑定位位置处的另一水平定位

部位于与工装平台垂直的竖直平面内;且此时同一支撑定位位置处的两个水平定位部位于

步骤5:将另一箱体组件装配到支撑组件上,使支撑组件上各支撑定位位置处的另

一水平定位部分别配合设置到该箱体组件上导轨的导槽内,对两个箱体组件在水平方向上

的相对位置进行定位;并使该箱体组件上呈水平设置的一侧壁板在支撑组件上各支撑定位

位置处的另一竖直定位部上定位,对两个箱体组件在竖直方向上的相对位置进行定位;

步骤6:对两个箱体组件两端端面进行定位,使其两端端面分别位于相互平行的两

个竖直平面内,将两个箱体组件在工装平台上固定,对两者之间的对接位置进行焊接,得到

本发明中,结合箱体的结构特点,将箱体分解为两个相同的箱体组件,采用先在箱

体组件上安装导轨组件,能够很好地保证导轨组件在箱体组件上的位置精度和装配质量;

在对两个箱体组件进行装配时,通过支撑组件与两个箱体组件上导轨组件之间的配合,对

两个箱体组件之间的装配进行配合定位,同时对箱体组件进行支撑,此时将两个箱体组件

进行焊接所得到的箱体,不仅能够保证箱体内导轨组件之间的位置精度和平行度,而且能

骤4中各个支撑定位单元沿箱体组件纵向方向依次间隔设置到箱体组件上,且各个支撑定

成定位支撑效果,从而防止箱体组件在焊接过程中发生变形,导致制得的箱体组件与导轨

定位板,两个水平定位板分别位于水平定位板的两端,位于水平定位板上在其上下两侧分

别设置有一个支撑单元,两个支撑单元的外端部分别位于与水平定位板所在平面平行的平

面内,当一个支撑单元的外端部在箱体内壁定位时,水平定位板正好位于导轨的导槽所在

平定位板与支撑单元的相互配合,对箱体组件和导轨组件同时形成定位支撑效果,使箱体

作为对本发明技术方案的进一步改进,所述步骤1中,其中一个箱体组件的两个壁

板的自由端端部设置有翻边结构,在箱体组件安装时,先将设置有翻边的箱体组件在工装

平台上进行定位安装,通过该箱体组件上的翻边结构对另一箱体结构在翻边结构上辅助定

翻边结构,便于箱体组件之间的定位对接,同时经过箱体结构对接位置处的焊接,箱体组件

作为对本发明技术方案的进一步改进,所述步骤2中,在箱体组件上安装导轨组件

别安装多个侧壁定位件,将箱体组件安装到两个定位座之间,使箱体组件的水平方向壁板

位座上,并使导轨定位件的定位端配合设置到导轨组件的导槽内,通过导轨定位件对导轨

组件在箱体组件上的安装的地方进行定位,在导轨组件与箱体组件的竖直方向壁板之间设置

行度,为了使箱体组件与导轨组件之间的平行度满足箱体结构的制作要求,定位座用于固

定箱体水平方向壁板,侧壁定位件为竖直方向壁板提供支撑力,在箱体组件上安装导轨组

件的过程中利用设置在定位座之间的导轨定位件对导轨组件做定位固定,进一步的在竖

直方向壁板和导轨组件之间安装导轨定位板,实现对箱体和导轨组件进行多重定位固定,

从而避免箱体组件上安装导轨组件的过程中发生位移或变形,确保箱体组件与导轨组件之

台上与侧壁定位件相对的位置上设置侧壁固定件,侧壁固定件与箱体另一侧侧壁板之间配

合,通过侧壁定位件和侧壁固定件上设置的压紧机构对加强框做固定,在侧壁定位件与

本发明中,为了确保箱体结构整体强度,在箱体上设置有抱箍结构的加强框,为了

在箱体焊接之前确保箱体与加强框之间连接稳定性,在所述侧壁固定件与侧壁定位件上分

别安装压紧装置,对加强框做定位固定,并在所述侧壁定位件与侧壁固定件之间设置有

横压板,所述横压板配合侧壁定位件、侧壁固定件和工装平台,对箱体四周侧壁形成夹紧固

平台上进行定位,在箱体对应卡板安装的地方的两侧侧壁上安装侧壁定位件与侧壁固定件,

在侧壁定位件与侧壁固定件上端面之间设置有用于安装卡板的卡板定位板,所述卡板定位

板上设置有用于定位卡板的定位通孔,将卡板配合安装到定位通孔内,将卡板焊接到箱体

本发明中,箱体在制作完成后根据具体使用要求,将箱体进行叠放安装,为了便于

对导轨箱体之间叠放过程中箱体之间的定位,在箱体结构的叠放位置处安装卡板,为了便

要求,在箱体的制作过程中需要利用所述定位板、箱体定位件和箱体固定件将箱体固定在

所述工装平台上,并在箱体内安装所述箱体支撑工装对箱体和导轨组件进行支撑,使箱体

与导轨组件之间保持相对稳定的位置关系,确保箱体在焊接过程中箱体与导轨组件之间保

之间保持平行度,利用所述导轨焊接工装对导轨组件做定位固定,确保箱体组件与导轨

组件之间的平行度,并且导轨组件与箱体组件之间的焊接采用断续焊的焊接方式,进而使

包括沿水平方向上相对设置的两个水平定位部和在竖直方向上相对设置的两个竖直定位

部,两个水平定位部之间的间距等于箱体内相对两侧侧壁上导轨组件的导槽之间的间距,

两个竖直定位部之间的间距等于箱体在水平方向的宽度;当支撑组件上各支撑定位部的一

个竖直定位部在箱体一侧壁板上定位安装时,各支撑定位部上的两个水平定位部正好配合

设置在箱体两侧壁板上导轨组件的导槽内,且各支撑定位部上的另一竖直定位部正好与箱

板,所述水平定位部位于水平定位板的两端,位于水平定位板上在其上下两侧分别设置有

至少一个支撑杆,在支撑杆端部分别形成所述竖直定位部,所述支撑杆的外端部在箱体内

上下两侧没有设置导轨组件的箱体内壁进行支撑,同时所述水平定位板的水平定位部位于

所述导轨组件的导槽位置处,使所述支撑组件对箱体与导轨组件同时形成支撑,为箱体与

导轨组件在焊接过程中提供有效支撑,防止箱体焊接过程中箱体与导轨组件之间保持稳定

设置有滑动块,两个滑动块在水平定位板上呈对角设置,在两个滑动块端部分别形成与导

轨组件配合的所述水平定位部;水平定位板两端位于与滑动块相对一侧的转角设置为倒角

需要将所述支撑组件进行拆卸,为了确保所述支撑组件对箱体的支撑效果的同时可以便于

拆卸,在所述水平定位板的斜向相对位置处分别设置所述水平定位部和倒角结构,使所述

稳定性会受到影响,在所述水平定位部相对一侧设置所述滑动块,通过所述滑动块与所述

水平定位部之间的配合,使所述水平定位板可以保持良好的支撑的效果,同时在拆卸的过

程中将所述滑动块进行移动,随后转动所述水平定位板实现支撑组件的方便拆卸。

件,在箱体组件上安装导轨组件的过程中,所述定位座设置在箱体组件纵向方向两端,所述

导轨定位件设置在所述定位座之间,所述导轨定位件上朝向导轨组件方向一侧端部设置有

定位端,所述定位端可伸入设置到导轨组件内并与其导槽之间配合,所述导轨组件与箱体

1)本发明为了满足箱体的制作要求,结合箱体的结构特点,将箱体分解为两个相

同的箱体组件,采用先在箱体组件上安装导轨组件,能够很好地保证导轨组件在箱体组件

上的位置精度和装配质量;在对两个箱体组件进行装配时,通过支撑组件与两个箱体组件

上导轨组件之间的配合,对两个箱体组件之间的装配进行配合定位,同时对箱体组件进行

支撑,此时将两个箱体组件进行焊接所得到的箱体,不仅仅可以保证箱体内导轨组件之间的

2)通过所述水平定位板与支撑杆之间的相互配合,使所述支撑杆对箱体上下两侧

没有设置导轨组件的箱体内壁进行支撑,同时所述水平定位板的水平定位部位于所述导轨

组件的导槽位置处,使所述支撑组件对箱体与导轨组件同时形成支撑,为箱体与导轨组件

在焊接过程中提供有效支撑,防止箱体焊接过程中箱体与导轨组件之间保持稳定的平行

介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限

定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还能够准确的通过这些附图获